Choisissez un autre marché ou une autre langue pour voir vos offres locales.

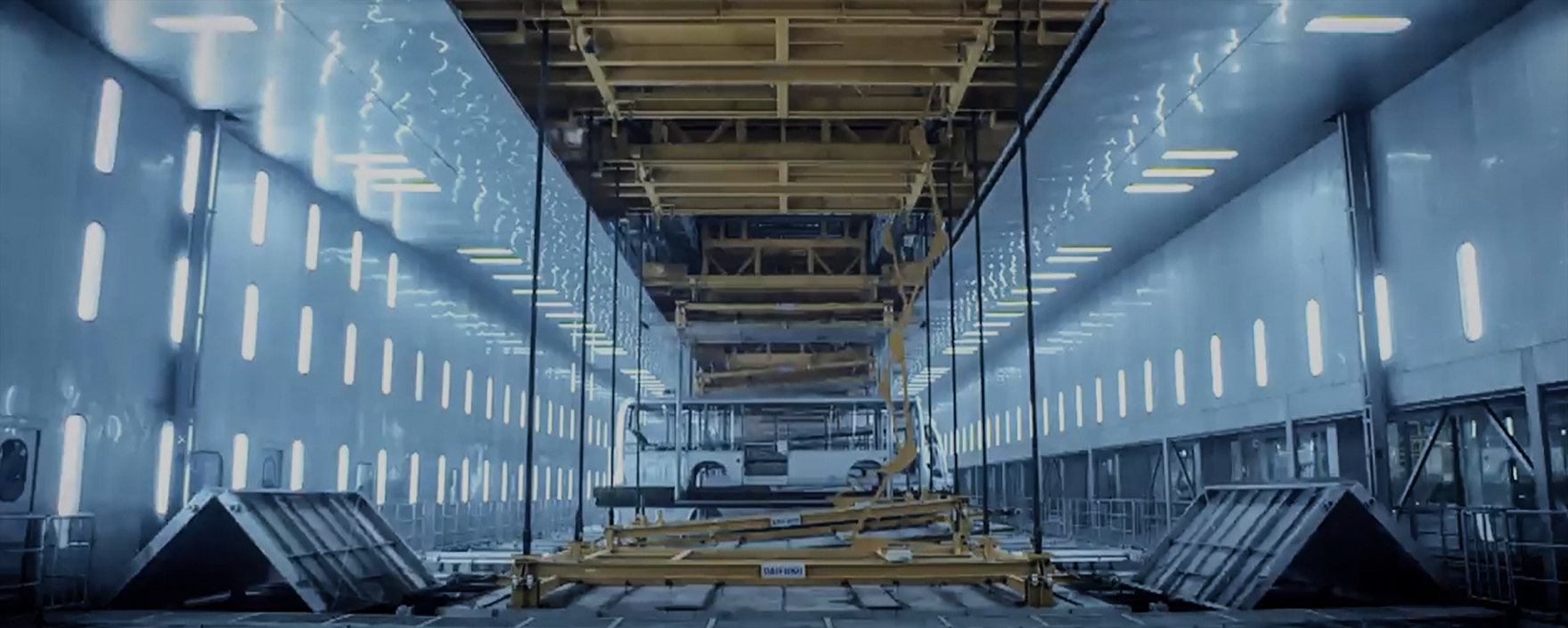

Électrophorèse Cathodique Véhicule

Yutong adopte le même processus d'électrophorèse que Mercedes-Benz, BMW et d'autres grands constructeurs automobiles, qui introduit la technologie et les matières premières entièrement en provenance d'Allemagne et du Japon. L'ensemble du véhicule (carrosserie + cadre + châssis inclus) subit un traitement d'électrophorèse cathodique en immersion totale, améliorant considérablement l'effet anti-corrosion et esthétique du véhicule. Le revêtement électrophorétique peut résister à plus de 1000 heures de test au brouillard salin et empêcher la corrosion structurelle telle que la perforation et la pourriture due à la rouille dans les 10 ans.

-

Électrophorèse Véhicule

-

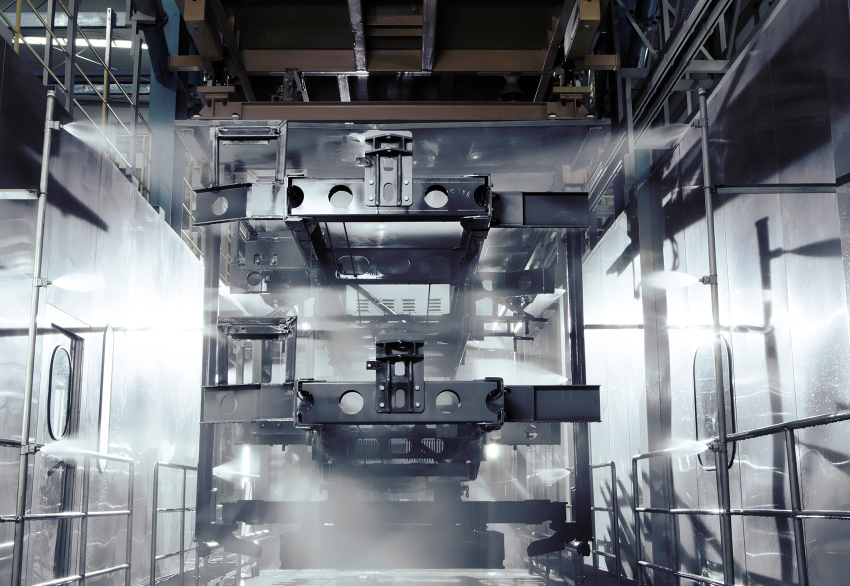

Ligne de production automatique d'électrophorèse de châssis

Test de Simulation de Route d'un Million de Kilomètres

En référence au développement et à la conception du site de test national, et à un investissement de près de 40 millions de yuans,Yutong a construit la nouvelle piste d'essai de véhicules, couvrant environ 50 000 m2, en tant que site dédié à l'inspection dynamique des véhicules, aux tests de performance du châssis et à d'autres opérations connexes. La construction est menée par le Quatrième Bureau des Chemins de Fer Chinois, qui a construit le site d'essai national de Dingyuan. Six fonctions principales caractérisent la piste, à savoir la route d'essai à grande vitesse, la route d'essai complète, la route d'escalade, la route d'essai à anneau élevé, le terrain d'essai ESP et la pataugeoire. Un test de fiabilité de fonctionnement annuel d'un million de kilomètres est effectué sur la piste pour les nouveaux produits afin d'assurer la fiabilité du véhicule.

-

Test de simulation de rocade haute

-

Test de pluie sur le véhicule entier

-

Test de gué du véhicule entier

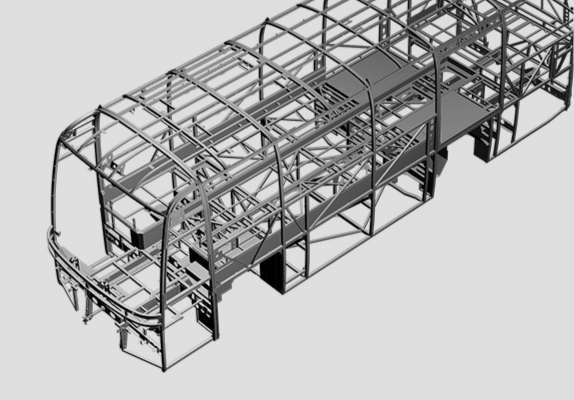

Structure de Carrosserie de Véhicule Stable et Fiable

-

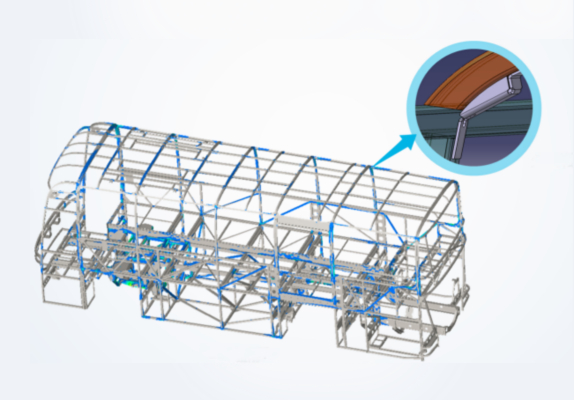

Équipé d'une structure en boucle fermée ultra-résistante, l'angle de retournement du véhicule peut atteindre 45 ° avec une déformation de retournement mineure.

-

Grâce à la technologie légère, une réduction de poids de 10 à 20 % est réalisée et une réduction de plus de 10 % de la consommation d'énergie.

-

Grâce à la structure profilée aérodynamique optimisée, le véhicule obtient une résistance au vent et une consommation d'énergie réduite de 10 % et 5 % respectivement.

-

La structure en caisson permet d'augmenter de 50 % la résistance au cisaillement des cadres de toit et de carrosserie.

-

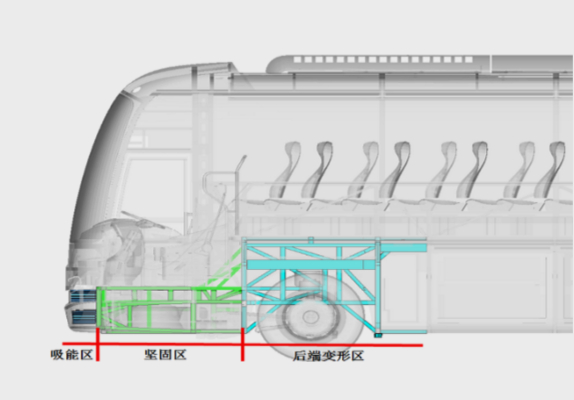

En utilisant une structure de sécurité de collision frontale à absorption d'énergie, la sécurité de collision du véhicule est améliorée.

-

La structure du faisceau anti-collision en forme de caractère chinois "日" réduit la déformation maximale du faisceau anti-collision du compartiment de la batterie d'alimentation latérale d'environ 3mm.

Matériaux Durables et Fiables

Application des Processus Techniques

-

Le soudage sous protection gazeuse mixte argon garantit la qualité du soudage et évite l'expansion locale des défauts.

-

La disposition et la conception des conduites et des faisceaux sont basées sur le concept de séparation afin de réduire les risques potentiels et de faciliter la maintenance.

-

Le système de protection électrique garantit la sécurité du faisceau de câblage du véhicule.

Informer l'utilisateur que l'élément avec * est requis